如何提高再生铝熔炼技术及产品质量

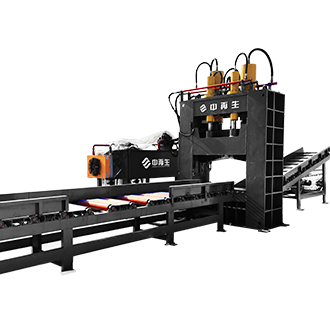

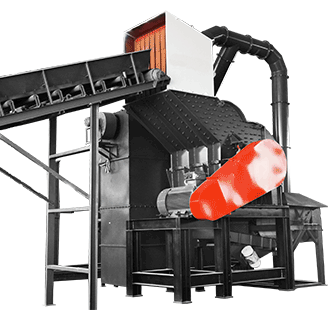

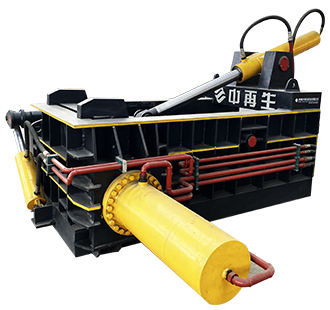

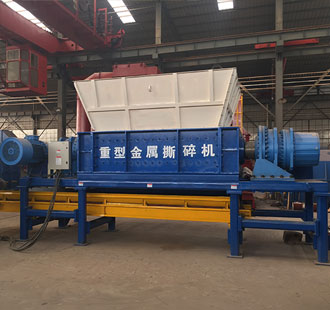

废铝原料的熔炼工艺决定了再生铝产品的质量,废铝熔炼的工艺流程大致为:机铝处理设备-装炉→熔化→合金化→搅拌→调整成分→精炼→扒渣→转炉→精炼变质及静置→铸造。在熔炼过程中,重要的环节是成分调整、精炼与变质处理等。废铝熔体净化、提纯的课题仍是再生铝工业中大家共同探索的课题。除采取废杂铝在熔化炉之前进行各种处理,以免杂质、外来元素进入等措施外,还需研究熔化过程中减少杂质元素及某些原合金元素的含量,达到目标产品的成分标准要求。目前通用的方法是净化炉前原料分析,精心配制,分多次加料,加强熔化时搅拌,强化炉前分析,强化精炼出炉、静置炉熔剂精炼等。铝再生时净化精炼是重要的工序,目前常用的方法是粉体喷吹和惰性气体净化处理法。在精炼剂方面,目前多采用氯盐和氟盐等,也有采用Cl2或C2C16进行处理的,虽然较好,但其副产物AlCl3、HCl等会对人体、环境及设备造成严重损害。而选用N2、Ar等惰性气体作为精炼剂,不尽如人意。

近些年用稀土合金对再生铝进行变质、细化和精炼,运用稀土元素与铝熔体相互作用的特性,发挥稀士元素对铝熔体的精炼净化和变质功能,能够实现对铝熔体的净化、精炼及变质的一体化处理,不仅简洁,而且能够有效地改善再生铝的冶金质量,在处理的全程中均不会产生有害的废气和其他副产品。另外,采用联合精炼法,即同时使用两种精炼方法,比如氯盐-过滤联合精炼,吹氩-熔剂联合精炼等方法都能获得比单一精炼更好的结果效。采用先进的熔炼设备也是提高再生铝生产效能的重要手段。反射炉是目前使用多的炉型,适合于批量化生产。为了提高加热效率,加快铝原料的熔化速度,在反射炉结构上做了大量的改进,如辐射式熔铝炉主要是通过火焰加高温炉墙进行高温辐射传热使炉料熔化;对流式熔铝炉普遍采用高速或超高速烧嘴,传热效率提高,同时利用余热对炉料进行烘干与预热,提高热效率,并使金属烧损大为减少;日本大久国雄提出了重熔铝废料用敞口井式反射炉结构。此炉的特点是敞露的熔池便于废料装炉,并使炉料直接与熔池内的熔体接触而快速熔化。熔化室炉衬下底外配置有搅拌熔体的电磁搅拌器,提高了熔化率并使成分均匀,改善了产品质量。