再生铝回收的现代熔炼技术新举措

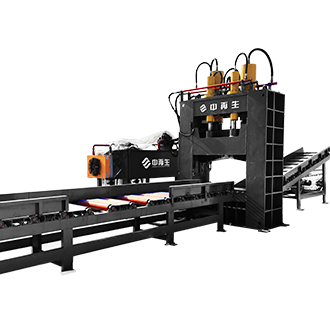

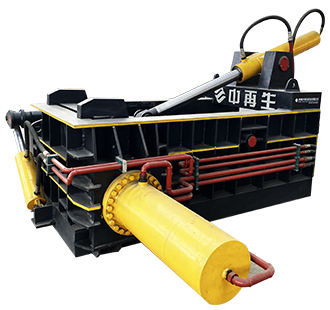

废杂铝的预处理是废铝再生利用工艺的重要 组成部分,随着再生铝技术水平的提高,预处理技 术将越来越重要。使非铝物质与废铝及其合金分离,将废铝按照合金的牌号分类,达到 废杂铝有效地综合利用,这正是再生铝技术中预 处理技术研究的发展方向。近年来,发达地区在生产中不断推出了一系列新的技术创新举措:

(1)低成本的连续熔炼和处理工艺,可使低品位 的废杂铝升级,用于制造供铸造、压铸、轧制及作母合金用的再生铝锭。例如在熔炼再生铝时可采用先 进的双室反射炉。双室反射炉分为内外室,熔融的铝液在内室被加热,流入外室,与固体的废铝接触, 并使其熔化,温度随之减少,然后再进入内室加热, 循环依靠特制的陶瓷泵进行。由于废铝不与火焰直 接接触,直接加入熔融的铝液中,避免了废铝的烧 损,使金属回收率提高,可达到97%以上,热效率 高,能耗低,能耗可减少到30Kg/T油耗;

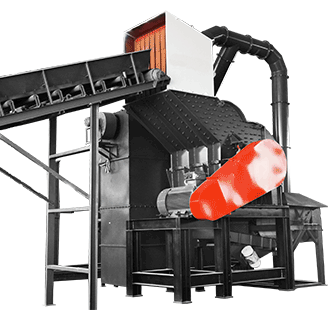

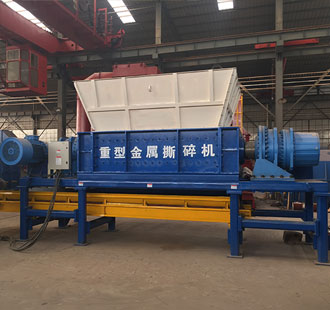

(2)废铝的液化分离技术,废铝的液化分离是今后回收金属铝的发展方向,废铝杂料通过废铝破碎机的预处理与重新熔铸相结合,既缩短了工艺流程,又可以大限度地避免空气污染,而且使得净金属的回收率 大大提高。废铝液化分离装置的工作原理如图1所 示,装置中有一个允许气体微粒通过的过滤器,在液化层,铝沉淀于底部,废铝中附着的油漆等有机 物在450℃以上分解成气体、焦油和固体炭,再通过分离器内部的氧化装置燃烧。废料通过旋转鼓搅拌,与仓中的溶解液混合,砂石等杂质分离到砂 石分离区,被废料带出的溶解液通过回收螺旋桨返回液化仓。

工业废弃铝料用途很广,可将其直接作为一些产品的熔化原料,如作为吹制铝粉,铸制要求不高 的非工程机械件、日用品、制品等;将其熔化铸造成 再生块,经过化验、确定其品位后,作为铸造铝合金或变形铝合金的炉料;作为其他辅助材料使用,如 作为钢铁冶炼中的脱氧剂等。再生铝的原料丰富、成分单纯、且回收率高。随着铝的消费量的增 加,由此而产生的废铝也多,而且熔炼废铝,铝的回 收率高达90%~98%。从长远来说能补充矿山资源 的不足,对于铝矿资源贫乏的地区尤其如此。再生铝的重要性日益,希望随着研究的深入,废弃铝的利用率能够进一步变好。